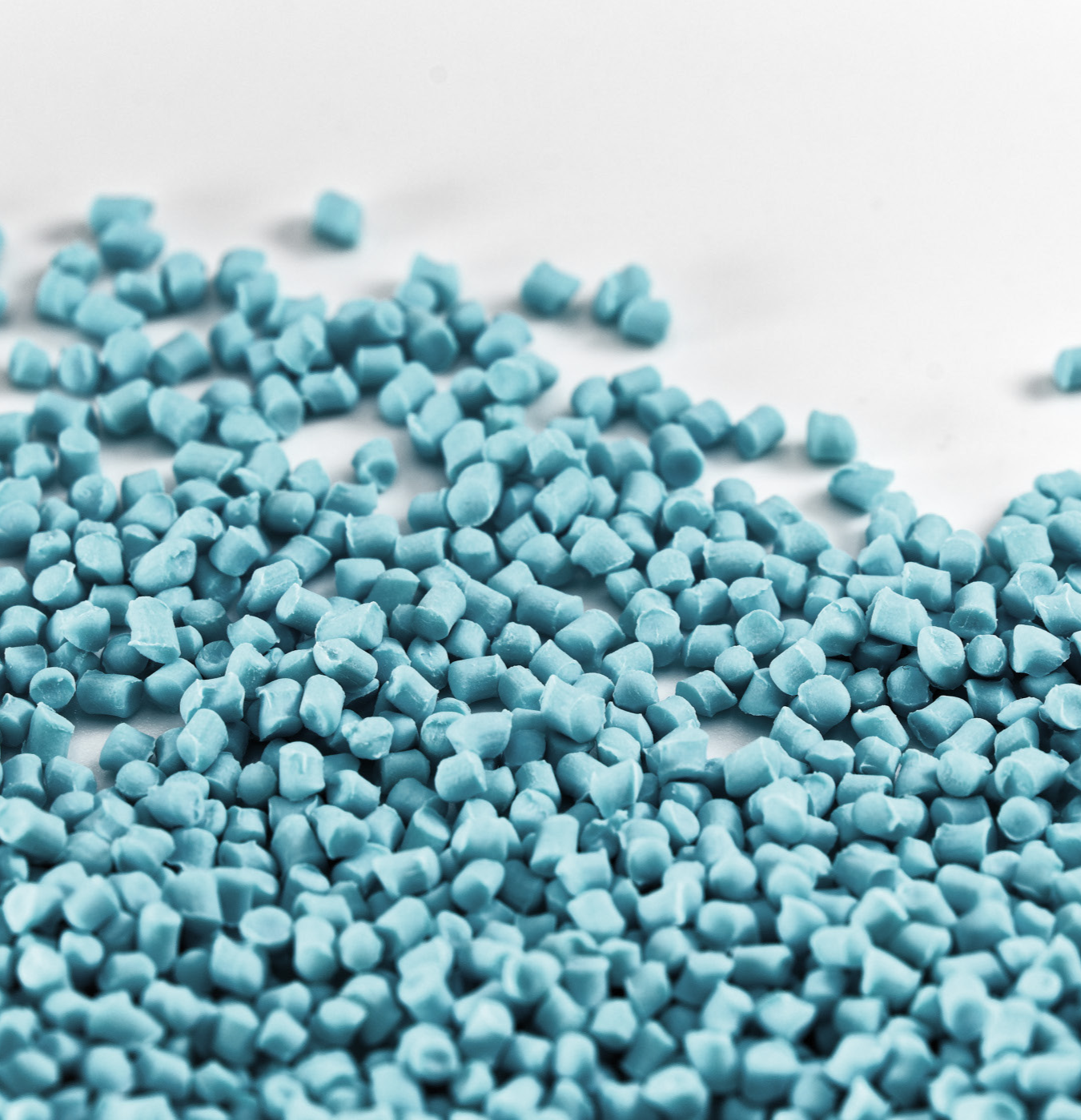

ଥର୍ମୋପ୍ଲାଷ୍ଟିକ୍ ପଲିୟୁରେଥନ୍ (TPU) ଏକ ବହୁମୁଖୀ ସାମଗ୍ରୀ ଯାହା ଏହାର ସ୍ଥାୟୀତ୍ୱ ଏବଂ ସ୍ଥିରତା ପାଇଁ ଜଣାଶୁଣା। ତଥାପି, କିଛି ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ରୟୋଗରେ, ଘର୍ଷଣ ପ୍ରତିରୋଧକୁ ବୃଦ୍ଧି କରିବା ସହିତ TPU କର୍ଣ୍ଣୁଲର କଠୋରତାକୁ ହ୍ରାସ କରିବାର ଆବଶ୍ୟକତା ହୋଇପାରେ।

TPU ର କଠୋରତା ହ୍ରାସ କରିବା ଏବଂ ଘର୍ଷଣ ପ୍ରତିରୋଧ ସନ୍ତୁଳନକୁ ଉନ୍ନତ କରିବା ପାଇଁ ରଣନୀତି।

୧. ନରମ ସାମଗ୍ରୀ ସହିତ ମିଶ୍ରଣ

TPU କଠୋରତା ହ୍ରାସ କରିବାର ସବୁଠାରୁ ସରଳ ଉପାୟ ମଧ୍ୟରୁ ଗୋଟିଏ ହେଉଛି ଏହାକୁ ଏକ ନରମ ଥର୍ମୋପ୍ଲାଷ୍ଟିକ୍ ସାମଗ୍ରୀ ସହିତ ମିଶ୍ରଣ କରିବା। ସାଧାରଣ ବିକଳ୍ପଗୁଡ଼ିକ ମଧ୍ୟରେ TPE (ଥର୍ମୋପ୍ଲାଷ୍ଟିକ୍ ଇଲାଷ୍ଟୋମର୍ସ) ଏବଂ TPU ର ନରମ ଗ୍ରେଡ୍ ଅନ୍ତର୍ଭୁକ୍ତ।

ନରମ ସାମଗ୍ରୀର ଯତ୍ନର ସହିତ ଚୟନ ଏବଂ ଏହାକୁ TPU ସହିତ ମିଶ୍ରିତ ଅନୁପାତ କଠୋରତା ହ୍ରାସର ଇଚ୍ଛିତ ସ୍ତର ହାସଲ କରିବାରେ ସାହାଯ୍ୟ କରିପାରିବ।

୨.ଏକ ନୂତନ ପଦ୍ଧତି: ନୂତନ ନରମ ସାମଗ୍ରୀ Si-TPV ସହିତ TPU କଣିକାଗୁଡ଼ିକୁ ମିଶ୍ରଣ କରିବା

85A TPU ଗ୍ରାନୁଲଗୁଡ଼ିକୁ SILIKE ଲଞ୍ଚ କରାଯାଇଥିବା ସଫ୍ଟ ମ୍ୟାଟେରିଆଲ୍ Si-TPV (ଡାଇନାମିକ୍ ଭଲକାନାଇଜେଟ୍ ଥର୍ମୋପ୍ଲାଷ୍ଟିକ୍ ସିଲିକନ୍-ଆଧାରିତ ଇଲାଷ୍ଟୋମର) ସହିତ ମିଶ୍ରଣ କରି, ଏହି ପଦ୍ଧତି ଏହାର ଅନ୍ୟାନ୍ୟ ଇଚ୍ଛାକୃତ ଗୁଣଗୁଡ଼ିକୁ ହଇରାଣ ନକରି କଠୋରତା ହ୍ରାସ ଏବଂ ବର୍ଦ୍ଧିତ ଘର୍ଷଣ ପ୍ରତିରୋଧ ମଧ୍ୟରେ ଇଚ୍ଛିତ ସନ୍ତୁଳନ ରକ୍ଷା କରେ।

TPU କଣିକାର କଠୋରତା ହ୍ରାସ କରିବାର ଉପାୟ, ସୂତ୍ର ଏବଂ ମୂଲ୍ୟାଙ୍କନ:

85A TPU ର କଠିନତାରେ 20% Si-TPV ଯୋଡାଗଲେ କଠିନତା 79.2A କୁ ହ୍ରାସ ପାଇଥାଏ।

ଟିପ୍ପଣୀ:ଉପରୋକ୍ତ ପରୀକ୍ଷଣ ତଥ୍ୟ ହେଉଛି ଆମର ଲ୍ୟାବ ବ୍ୟବହାରିକ ପରୀକ୍ଷଣ ତଥ୍ୟ, ଏବଂ ଏହାକୁ ଏହି ଉତ୍ପାଦର ପ୍ରତିବଦ୍ଧତା ଭାବରେ ବୁଝାଯାଇପାରିବ ନାହିଁ, ଗ୍ରାହକଙ୍କୁ ସେମାନଙ୍କ ନିଜସ୍ୱ ନିର୍ଦ୍ଦିଷ୍ଟ ଆଧାରରେ ପରୀକ୍ଷଣ କରାଯିବା ଉଚିତ।

ତଥାପି, ବିଭିନ୍ନ ମିଶ୍ରଣ ଅନୁପାତ ସହିତ ପରୀକ୍ଷଣ ସାଧାରଣ, ଯାହାର ଲକ୍ଷ୍ୟ ହେଉଛି କୋମଳତା ଏବଂ ଘର୍ଷଣ ପ୍ରତିରୋଧର ସର୍ବୋତ୍ତମ ମିଶ୍ରଣ ହାସଲ କରିବା।

3. ଘୃଣା-ପ୍ରତିରୋଧୀ ଫିଲରଗୁଡ଼ିକୁ ଅନ୍ତର୍ଭୁକ୍ତ କରିବା

ଘର୍ଷଣ ପ୍ରତିରୋଧକୁ ବୃଦ୍ଧି କରିବା ପାଇଁ, ବିଶେଷଜ୍ଞମାନେ କାର୍ବନ ବ୍ଲାକ୍, ଗ୍ଲାସ୍ ଫାଇବର୍, ସିଲିକନ୍ ମାଷ୍ଟରବ୍ୟାଚ୍, କିମ୍ବା ସିଲିକନ୍ ଡାଇଅକ୍ସାଇଡ୍ ଭଳି ନିର୍ଦ୍ଦିଷ୍ଟ ଫିଲରଗୁଡ଼ିକୁ ଅନ୍ତର୍ଭୁକ୍ତ କରିବାକୁ ପରାମର୍ଶ ଦିଅନ୍ତି। ଏହି ଫିଲରଗୁଡ଼ିକ TPUର ପିନ୍ଧିବା-ପ୍ରତିରୋଧ ଗୁଣକୁ ବୃଦ୍ଧି କରିପାରିବ।

ତଥାପି, ଏହି ଫିଲରଗୁଡ଼ିକର ପରିମାଣ ଏବଂ ବିସ୍ତାର ପ୍ରତି ସାବଧାନତାର ସହ ବିଚାର କରାଯିବା ଉଚିତ, କାରଣ ଅତ୍ୟଧିକ ପରିମାଣ ସାମଗ୍ରୀର ନମନୀୟତାକୁ ପ୍ରଭାବିତ କରିପାରେ।

୪. ପ୍ଲାଷ୍ଟିସାଇଜର୍ ଏବଂ ନରମକାରୀ ଏଜେଣ୍ଟ

TPU କଠୋରତା ହ୍ରାସ କରିବାର ଏକ ପଦ୍ଧତି ଭାବରେ, TPU ନିର୍ମାତାମାନେ ପ୍ଲାଷ୍ଟିସାଇଜର୍ କିମ୍ବା ସଫ୍ଟନିଂ ଏଜେଣ୍ଟ ବ୍ୟବହାର କରିପାରନ୍ତି। ଘର୍ଷଣ ପ୍ରତିରୋଧକୁ ଆଘାତ ନକରି କଠୋରତାକୁ ହ୍ରାସ କରିପାରୁଥିବା ଏକ ଉପଯୁକ୍ତ ପ୍ଲାଷ୍ଟିସାଇଜର୍ ଚୟନ କରିବା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। TPU ସହିତ ବ୍ୟବହୃତ ସାଧାରଣ ପ୍ଲାଷ୍ଟିସାଇଜର୍ ମଧ୍ୟରେ ଡାୟୋକ୍ଟିଲ୍ ଫାଥଲେଟ୍ (DOP) ଏବଂ ଡାୟୋକ୍ଟିଲ୍ ଆଡିପେଟ୍ (DOA) ଅନ୍ତର୍ଭୁକ୍ତ। ବଛାଯାଇଥିବା ପ୍ଲାଷ୍ଟିସାଇଜର୍ TPU ସହିତ ସୁସଙ୍ଗତ ଏବଂ ଟେନସାଇଜର୍ ଶକ୍ତି କିମ୍ବା ରାସାୟନିକ ପ୍ରତିରୋଧ ଭଳି ଅନ୍ୟାନ୍ୟ ଗୁଣକୁ ନକାରାତ୍ମକ ଭାବରେ ପ୍ରଭାବିତ ନ କରେ ତାହା ନିଶ୍ଚିତ କରିବା ପାଇଁ ଯତ୍ନ ନେବାକୁ ପଡିବ। ଏହା ସହିତ, ଇଚ୍ଛିତ ସନ୍ତୁଳନ ବଜାୟ ରଖିବା ପାଇଁ ପ୍ଲାଷ୍ଟିସାଇଜର୍ ର ମାତ୍ରାକୁ ସତର୍କତାର ସହିତ ନିୟନ୍ତ୍ରଣ କରାଯିବା ଉଚିତ।

5. ଫାଇନ୍-ଟ୍ୟୁନିଂ ଏକ୍ସଟ୍ରୁଜନ୍ ଏବଂ ପ୍ରକ୍ରିୟାକରଣ ପାରାମିଟରଗୁଡ଼ିକ

କମ କଠୋରତା ଏବଂ ବର୍ଦ୍ଧିତ ଘୃଣା ପ୍ରତିରୋଧର ଇଚ୍ଛିତ ମିଶ୍ରଣ ହାସଲ କରିବା ପାଇଁ ଏକ୍ସଟ୍ରୁଜନ୍ ଏବଂ ପ୍ରକ୍ରିୟାକରଣ ପାରାମିଟରଗୁଡ଼ିକୁ ଆଡଜଷ୍ଟ କରିବା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ଏଥିରେ ଏକ୍ସଟ୍ରୁଜନ୍ ସମୟରେ ତାପମାତ୍ରା, ଚାପ ଏବଂ ଶୀତଳତା ହାର ଭଳି ପାରାମିଟରଗୁଡ଼ିକୁ ପରିବର୍ତ୍ତନ କରିବାକୁ ପଡିବ।

କମ୍ ଏକ୍ସଟ୍ରୁଜନ୍ ତାପମାତ୍ରା ଏବଂ ସତର୍କତାର ସହିତ ଥଣ୍ଡା କରିବା ଦ୍ଵାରା ଘୃଣା-ପ୍ରତିରୋଧୀ ଫିଲରଗୁଡ଼ିକର ବିଚ୍ଛିନ୍ନତାକୁ ଅପ୍ଟିମାଇଜ୍ କରିବା ସହିତ ନରମ TPU ହୋଇପାରେ।

6. ପ୍ରକ୍ରିୟାକରଣ ପରବର୍ତ୍ତୀ କୌଶଳ

ଆନିଲିଂ, ଷ୍ଟ୍ରେଚିଂ କିମ୍ବା ପୃଷ୍ଠ ଚିକିତ୍ସା ଭଳି ପରବର୍ତ୍ତୀ ପ୍ରକ୍ରିୟାକରଣ କୌଶଳଗୁଡ଼ିକ କଠୋରତାକୁ ହ୍ରାସ ନକରି ଘର୍ଷଣ ପ୍ରତିରୋଧକୁ ଆହୁରି ବୃଦ୍ଧି କରିପାରିବ।

ବିଶେଷକରି, ଆନିଲିଂ TPUର ସ୍ଫଟିକ ଗଠନକୁ ଉନ୍ନତ କରିପାରିବ, ଏହାକୁ କ୍ଷୟ ଏବଂ ଛିଣ୍ଡିବା ପ୍ରତି ଅଧିକ ପ୍ରତିରୋଧୀ କରିପାରେ।

ଶେଷରେ, ହ୍ରାସିତ TPU କଠୋରତା ଏବଂ ଉନ୍ନତ ଘର୍ଷଣ ପ୍ରତିରୋଧର ସୂକ୍ଷ୍ମ ସନ୍ତୁଳନ ହାସଲ କରିବା ଏକ ବହୁମୁଖୀ ପ୍ରକ୍ରିୟା। TPU ନିର୍ମାତାମାନେ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ରୟୋଗର ଅନନ୍ୟ ଆବଶ୍ୟକତା ସହିତ ସମାନ କରିବା ପାଇଁ ସାମଗ୍ରୀ ଗୁଣଧର୍ମଗୁଡ଼ିକୁ ସୂକ୍ଷ୍ମ-ସୁବିଧା ଦେବା ପାଇଁ ସାମଗ୍ରୀ ଚୟନ, ମିଶ୍ରଣ, ଘର୍ଷଣ-ପ୍ରତିରୋଧୀ ଫିଲର, ପ୍ଲାଷ୍ଟିସାଇଜର୍, ସଫ୍ଟେନିଂ ଏଜେଣ୍ଟ ଏବଂ ଏକ୍ସଟ୍ରୁସନ ପାରାମିଟରଗୁଡ଼ିକର ସଠିକ୍ ନିୟନ୍ତ୍ରଣକୁ ବ୍ୟବହାର କରିପାରିବେ।

ଏହା ହିଁ ଆପଣଙ୍କୁ ଆବଶ୍ୟକ ଏକ ବିଜୟୀ ସୂତ୍ର ଯାହା TPU କଣିକା କଠିନତାକୁ ହ୍ରାସ କରେ ଏବଂ ଘର୍ଷଣ ପ୍ରତିରୋଧକୁ ଉନ୍ନତ କରେ!